龙冶技术 / Technology

龙冶技术

一、焦炉上升管显热回收系统工艺原理

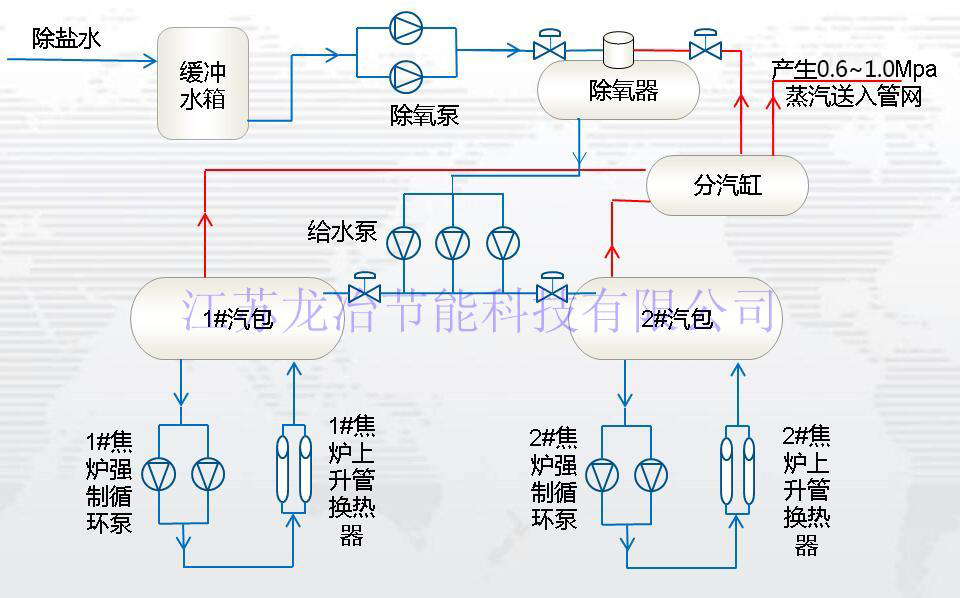

1、系统工艺流程图(见图一):

图一、系统工艺流程图

工艺流程简介

除盐水送至缓冲水箱,经除氧泵(一用一备)送至除氧器进行加热除氧。得到的104℃除氧水经汽包给水泵(两用一备)送至汽包,电动(气动)调节阀通过三冲量调节系统控制汽包液位保持恒定,平稳运行。强制循环泵(两用两备)将水送到焦炉上升管换热器与荒煤气换热,荒煤气温度从750℃~850℃降至不低于550℃。循环泵将上升管换热器内产生的汽水送回至汽包,通过汽水分离装置将产生的0.6~0.8Mpa饱和蒸汽送至蒸汽管网。

二、龙冶技术:焦炉上升管换热器纳米技术的性能特点

焦炉上升管受高温炙烤、粉尘的影响,同时由于荒煤气中夹带焦油蒸汽、水蒸汽、笨蒸汽等腐蚀性因素,当温度低于450℃会使煤焦油蒸汽凝析,造成在上升管内壁凝结,堵塞上升管通道;当温度高于800℃又会积碳生长石墨;焦炉上升管换热器绝对不能漏水到碳化室,否则对焦炉本体造成巨大伤害;这就是炼焦人常说的“三怕”:怕漏水、怕挂焦油、怕长石墨。

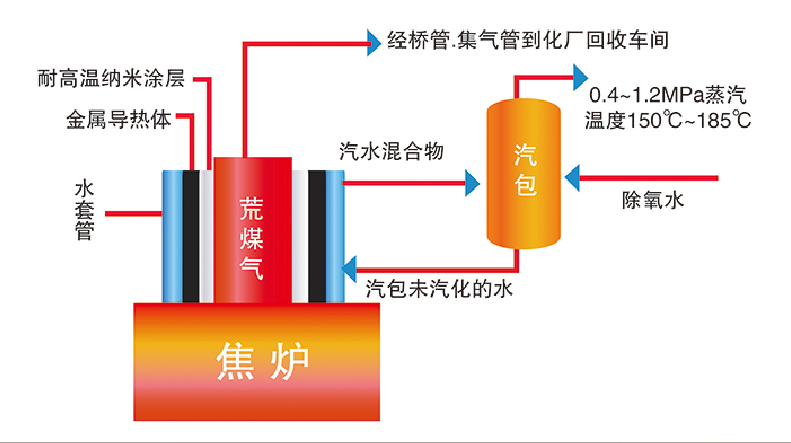

针对以上“三怕”,我公司与福建三钢闽光股份有限公司焦化厂从2010年开始致力于焦炉荒煤气显热回收技术的研发,经过了三年反复的试验与技术论证,投入了大量的人力、物力、财力,最终成功研发出了集无缝合金、纳米衬层和自洁材料三项专利技术的焦炉上升管显热回收新型换热器,使得上升管换热器内壁具备防漏水、防结石墨及防挂焦油的三重功能。见图二:

图二、 龙冶特殊结构水夹套回收荒煤气余热工艺流程图

A、防结焦油、防挂石墨

1、上升管换热器内壁采用纳米及自洁材料,内表面均匀光滑,无死角,所以上升管内壁不会凝结煤焦油和长石墨;

B、防漏水

C、耐腐蚀、耐高温、耐干烧

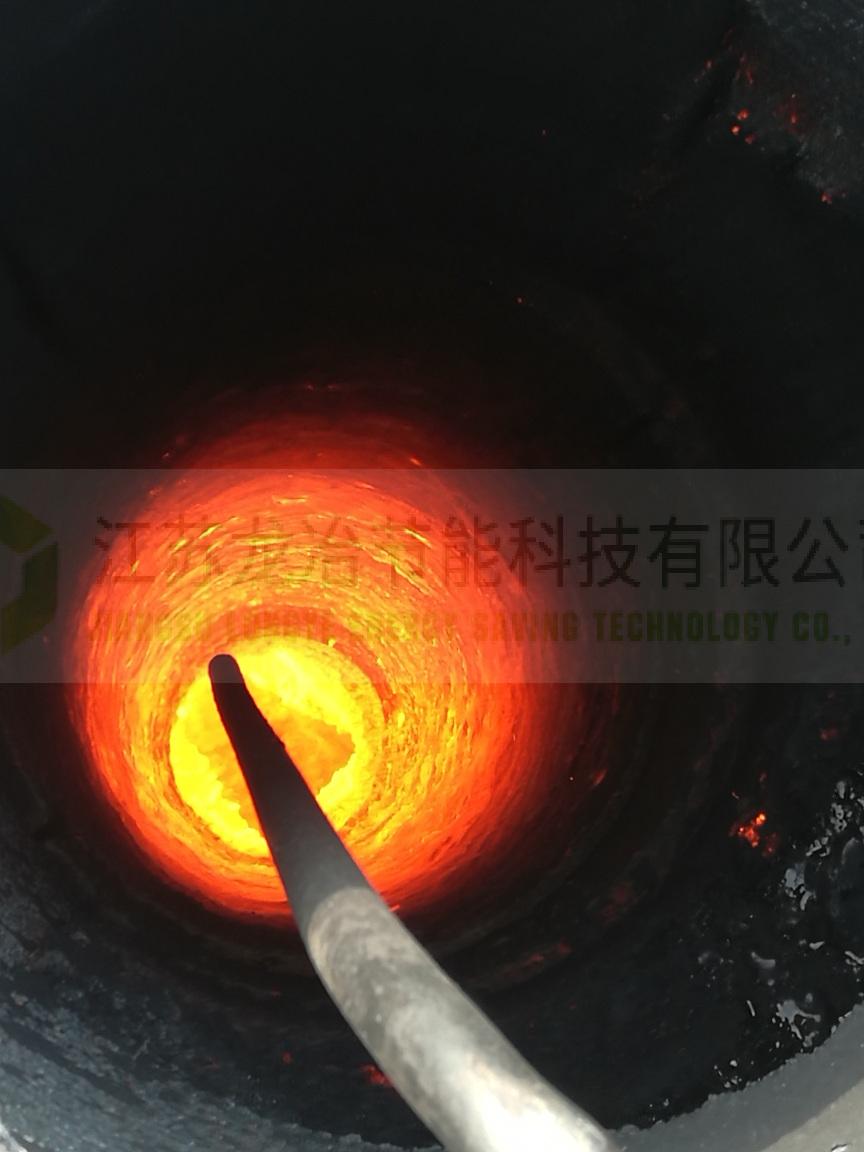

图三、焦炉上升管换热器运行两年外观图

三、荒煤气显热回收利用效益分析

1、 降低炼焦工序能耗:吨焦降低工序能耗>10公斤标煤。

2、 减排效益:按2座6米焦炉年产110万吨焦炭计算,可产蒸汽14.3万吨,节能1.31万吨标煤,可减排二氧化碳3.9万吨。

3、 社会效益:上升管表面温度降低,减少热辐射,降低焦炉炉顶空间环境温度,改善炉顶操作工的作业环境。

4、 直接经济效益:

(1)、产生蒸汽的直接效益:按2座6米焦炉年产0.5~0.8Mpa饱和蒸汽约14.3万吨,安装市场价120元/吨计,年产生经济效益1716万元左右。能源介质的价格个焦化企业有所不同,其运行成本也有差异。

(2)、年利润总额:1480余万元。

(3)、国家政策节能补贴380万元。

(4)、静态投资回收期:2年左右。

总之,炼焦荒煤气显热回收技术已经取得重大突破,但我公司在总结首套装置运行实践的经验,改进设计,优化工艺,继续推进焦化行业节能减排技术的进步!

Copyright © 2018 江苏龙冶节能科技有限公司

苏ICP备16041874号-1 网站建设:中企动力常州